Fours de fusion et de maintien Rauch d'occasion pour le moulage sous pression du magnésium

et

du zincNous

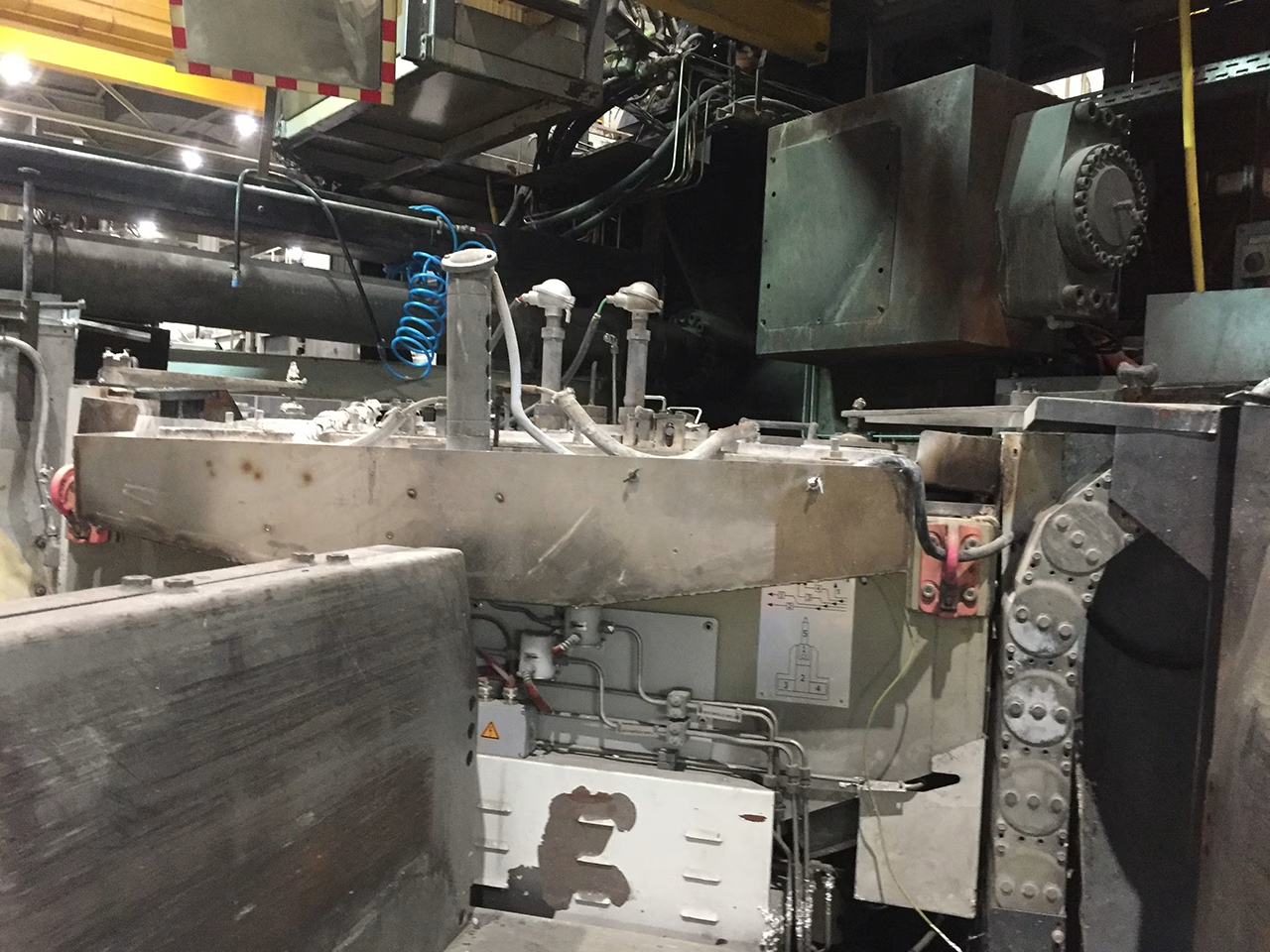

proposons des fours de fusion et de maintien Rauch d'occasion, conçus spécifiquement pour répondre aux besoins exigeants des opérations de moulage sous pression du magnésium et du zinc. Les fours Rauch sont réputés pour leur durabilité, leur précision et leur efficacité. Ils assurent un contrôle optimal de la température pour garantir un traitement des métaux de haute qualité. Ces fours sont idéaux pour la fusion et le maintien de métaux non ferreux tels que le magnésium et le zinc, qui nécessitent une régulation précise de la température en raison de leurs propriétés uniques.

Fours de fusion Rauch d'occasion

Les fours de fusion Rauch sont conçus pour fondre efficacement le magnésium, le zinc et d'autres métaux non ferreux tout en maintenant un contrôle précis de la température et de la consommation d'énergie. Ces fours sont conçus pour supporter les températures élevées nécessaires à la fusion de ces métaux, ce qui garantit une qualité de métal constante et uniforme pour les processus de moulage sous pression.

- Caractéristiques principales :

- Chauffage à haut rendement : Systèmes de chauffage avancés pour une fusion rapide et économe en énergie, réduisant la consommation de carburant et augmentant le rendement.

- Contrôle précis de la température : Assure une gestion précise de la température pour le magnésium et le zinc, qui sont sensibles aux fluctuations de température pendant la fusion.

- Caractéristiques de sécurité : Conçues pour la fusion de métaux réactifs comme le magnésium, elles réduisent le risque d'incendie ou d'explosion dans l'environnement de la coulée.

- Construction robuste : Construit pour résister à des températures élevées et à des opérations exigeantes, il offre des performances durables dans les fonderies.

Fours de maintien Rauch d'occasion

Les fours de maintien Rauch sont conçus pour maintenir le magnésium et le zinc fondus à une température stable et optimale pendant de longues périodes, garantissant que le métal reste à l'état liquide sans se solidifier avant d'être utilisé pour la coulée. Ces fours sont essentiels pour assurer un approvisionnement continu en métal en fusion pour les opérations de moulage sous pression, contribuant ainsi à maintenir l'efficacité de la production.

- Caractéristiques principales :

- Contrôle stable de la température : Conçus pour maintenir le magnésium et le zinc à une température constante, ils empêchent la solidification et maintiennent un flux de métal constant pendant la coulée.

- Efficacité énergétique : Conçu pour conserver efficacement la chaleur, minimiser la consommation d'énergie et réduire les coûts d'exploitation.

- Durabilité : Fabriqué avec des matériaux de haute qualité qui peuvent supporter un fonctionnement continu à haute température et les défis spécifiques liés au maintien de métaux réactifs tels que le magnésium.

- Optimisé pour les métaux non ferreux : Parfait pour contenir le zinc, le magnésium et d'autres alliages non ferreux, ce qui garantit un métal de qualité pour les applications de moulage.

Avantages de l'utilisation des fours de fusion et de maintien Rauch d'occasion :

- Amélioration de la qualité de la coulée : Le maintien d'un contrôle précis de la température permet d'éviter les défauts tels que la porosité, l'oxydation et la contamination des pièces coulées en magnésium et en zinc.

- Efficacité énergétique : Les fours Rauch sont conçus pour réduire la consommation d'énergie tout en maintenant des températures de fusion et de maintien optimales, ce qui en fait une solution rentable pour votre fonderie.

- Efficacité de production accrue : Grâce à une fusion rapide du métal et à un maintien constant, vous pouvez réduire les temps d'arrêt et augmenter le débit, ce qui garantit des opérations de coulée continues et efficaces.

- Durée de vie prolongée de l'équipement : La construction robuste des fours Rauch garantit un fonctionnement à long terme avec un minimum d'entretien, même dans les conditions difficiles de la coulée du magnésium et du zinc.

- Fonctionnement sûr : Conçus avec des caractéristiques de sécurité pour prévenir les risques associés à la fusion et au maintien de métaux hautement réactifs comme le magnésium, les fours Rauch assurent la tranquillité d'esprit dans votre environnement de production.

Pourquoi choisir les fours de fusion et de maintien Rauch d'occasion ?

- Des performances éprouvées : Les fours Rauch sont connus pour leur fiabilité et leurs performances élevées, ce qui en fait un choix de confiance pour les fonderies de moulage sous pression spécialisées dans le magnésium, le zinc et d'autres métaux non ferreux.

- Rentabilité : Les fours Rauch d'occasion permettent de réaliser des économies significatives par rapport à un équipement neuf, tout en offrant la durabilité et les performances nécessaires à un moulage sous pression de haute qualité.

- Intégration rapide : Les unités pré-inspectées et remises à neuf sont prêtes à être installées et intégrées dans votre ligne de production avec un temps d'arrêt minimal.

- Assistance complète : Nous assurons l'installation, la maintenance et l'assistance opérationnelle pour garantir le bon fonctionnement et l'efficacité de vos fours Rauch d'occasion.

Applications :

- Moulage sous pression du magnésium : Parfait pour la fusion et le maintien du magnésium, qui nécessite un contrôle précis de la température en raison de son faible point de fusion et de sa nature réactive.

- Moulage sous pression du zinc : Idéal pour manipuler le zinc et ses alliages dans les opérations de moulage sous pression qui nécessitent des températures stables du métal en fusion et un flux constant.

- Traitement des métaux non ferreux : Convient à toute application de moulage sous pression impliquant des métaux non ferreux, garantissant des résultats de moulage cohérents et de haute qualité.

Si vous recherchez des fours de fusion et de maintien Rauch d'occasion pour le moulage sous pression du magnésium et du zinc, ces systèmes fiables et économes en énergie offrent d'excellentes performances, vous aidant à obtenir des moulages cohérents et de haute qualité tout en réduisant les coûts d'exploitation.